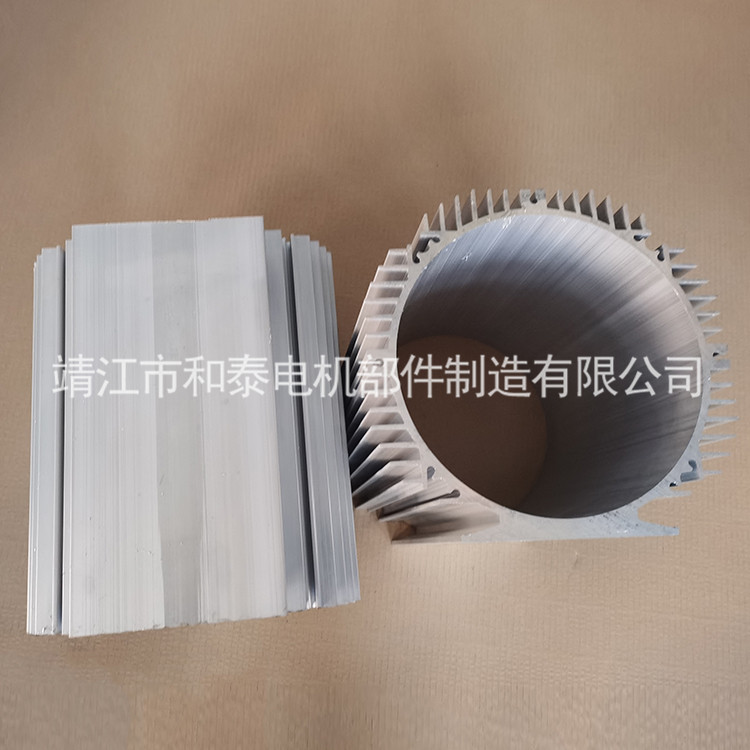

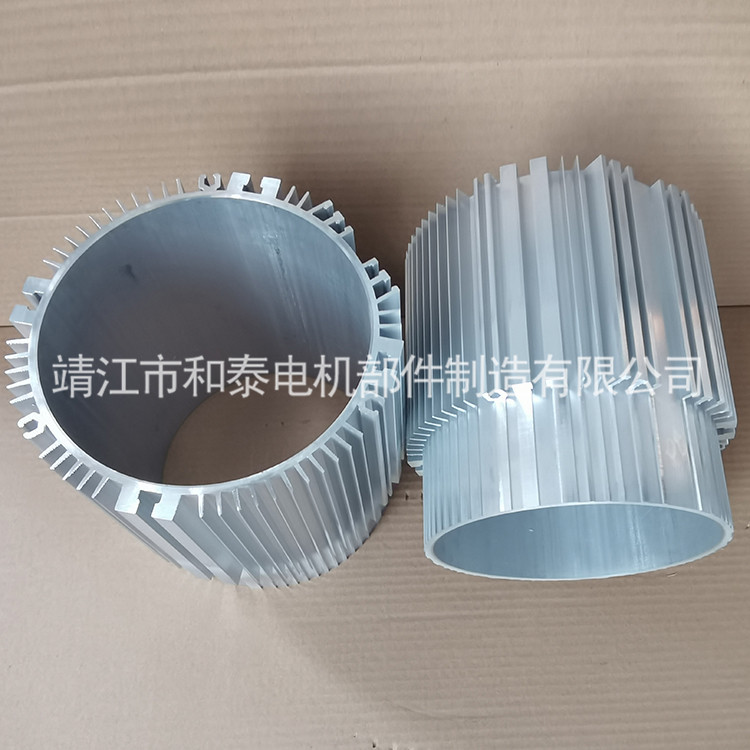

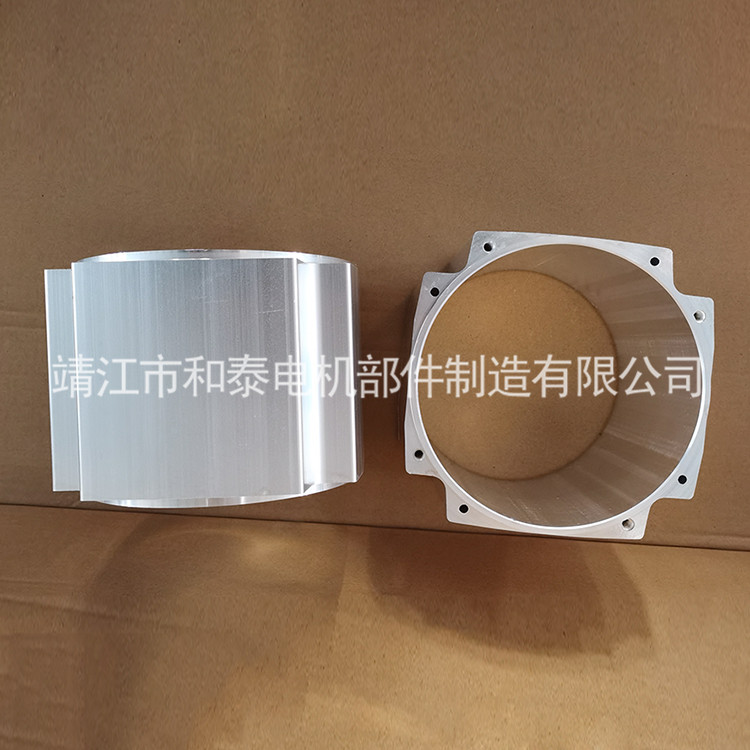

鋁電機殼的擠壓工藝

來源:m.cxtm.com.cn 發表時間:2024-11-25

鋁電機殼的擠壓工藝是一種將鋁材料加工成具有特定形狀和尺寸的電機外殼的高效方法。以下是該工藝的具體實現步驟:

一、材料準備

1.材料選擇:選用適合擠壓成型的鋁材料,如6063鋁合金等。這些材料具有良好的機械性能、加工性能和成本效益。

2.材料預處理:確保鋁材料的質量和規格符合要求,進行必要的預處理,如切割、矯直等,以去除材料表面的缺陷和雜質。

二、模具設計與制造

1.模具設計:根據電機殼的幾何形狀和尺寸要求,設計擠壓模具。模具設計應充分考慮產品的形狀、尺寸精度、擠壓工藝條件以及模具材料的強度、耐磨性等因素。

2.模具制造:選用合適的模具材料,如硬質合金、陶瓷材料或高強度鋼材等,通過鑄造、機械加工和熱處理等工藝制造模具。模具的制造精度和表面質量對擠壓產品的質量有重要影響。

三、擠壓過程

1.加熱:將鋁材料加熱至適宜的溫度,使其具有良好的塑性和流動性。加熱溫度應根據材料的種類和擠壓工藝要求來確定。

2.擠壓:在擠壓機上,將加熱后的鋁材料通過模具擠出,形成所需的電機殼形狀。擠壓過程中需要合理設置擠壓速度、擠壓溫度和擠壓壓力等工藝參數,以確保擠壓過程的順利進行和擠壓產品的質量。

3.冷卻與矯直:擠壓出的電機殼需經過冷卻處理,以保持其形狀和質量。同時,對擠壓后的電機殼進行矯直處理,以確保其平直度和尺寸精度。

四、后續處理

1.表面處理:根據需要,對電機殼進行表面處理,如噴涂、電鍍等,以提高其耐腐蝕性和美觀度。

2.質量檢測:對擠壓后的電機殼進行全面的質量檢測,包括尺寸精度、表面質量、力學性能等方面的檢測,確保其符合要求。

3.包裝與存儲:將合格的電機殼進行包裝,以便運輸和存儲。

五、優點與優勢

1.生產成本低:擠壓工藝成本較低,因為生產出的零件精度較高,減少了廢品率,從而降低了生產成本。

2.質量穩定:擠壓工藝能夠生產出質量穩定、性能優良的電機殼,滿足各種電機設備的需求。

3.環保可持續:擠壓過程中減少了污染源,且擠壓后的廢料可以回收利用,符合環保和可持續發展的要求。

上一條:電動機殼絕緣措施的設計要點

下一條:微型電機殼的清潔與維護