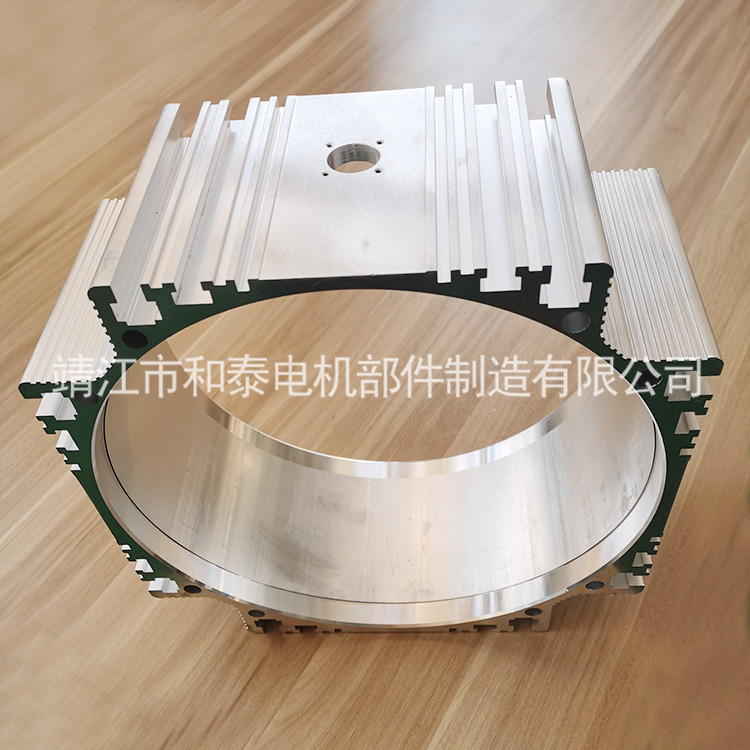

電動機殼的擠壓成形工藝

來源:m.cxtm.com.cn 發表時間:2025-06-16

電動機殼的擠壓成形工藝是一種重要的金屬成形技術,它利用模具對金屬材料施加壓力,使其發生塑性變形,從而獲得所需形狀和尺寸的電動機殼。以下是電動機殼擠壓成形工藝的一般步驟和注意事項:

一、工藝步驟

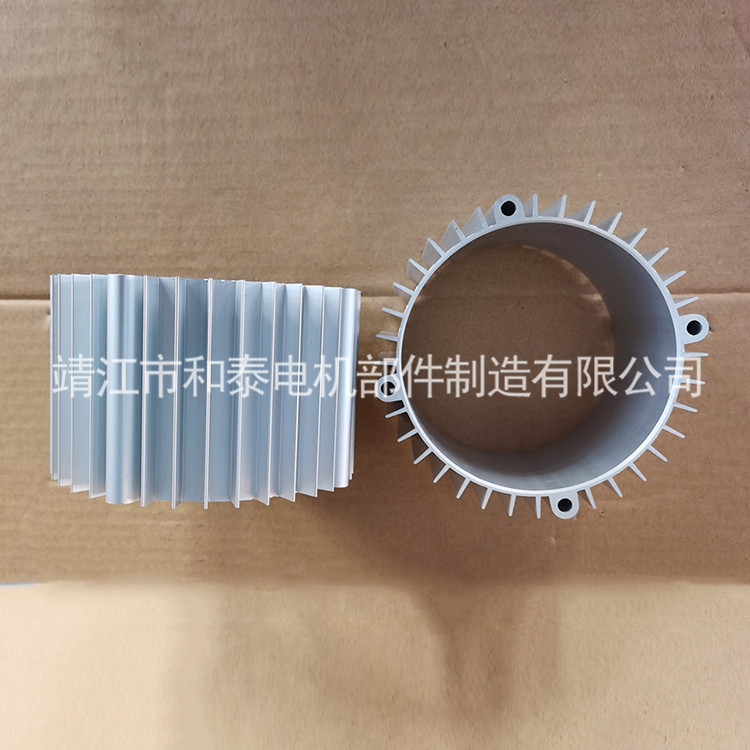

材料準備:選擇符合要求的金屬材料,如鋁合金、銅合金或鋼鐵等。這些材料應具有良好的塑性和強度,以適應擠壓過程中的變形。

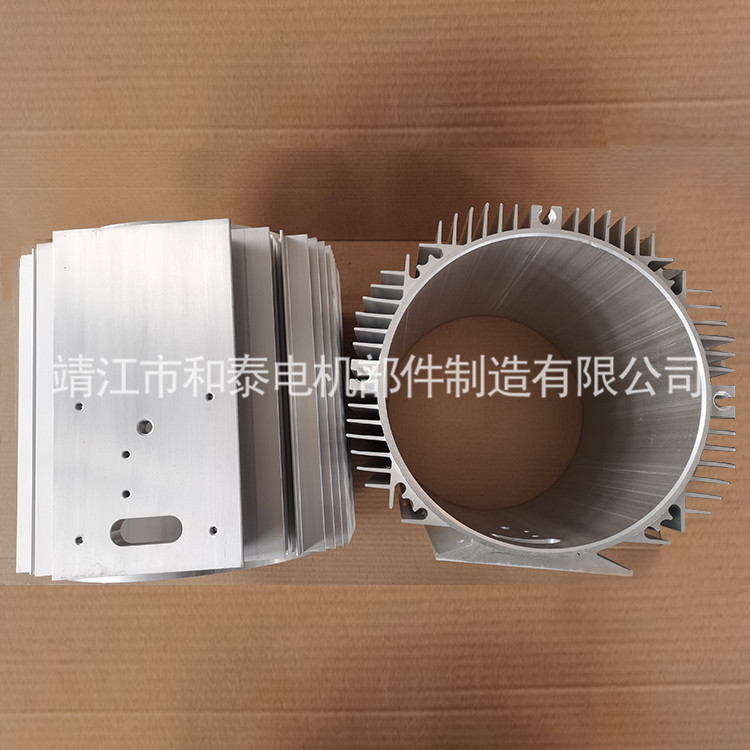

模具設計:根據電動機殼的形狀和尺寸要求,設計合適的擠壓模具。模具應具有精確的尺寸和形狀,以確保擠壓出的電動機殼符合設計要求。

加熱與預熱:將金屬材料加熱至適當的溫度,以提高其塑性和降低擠壓力。預熱溫度應根據材料的類型和厚度來確定。

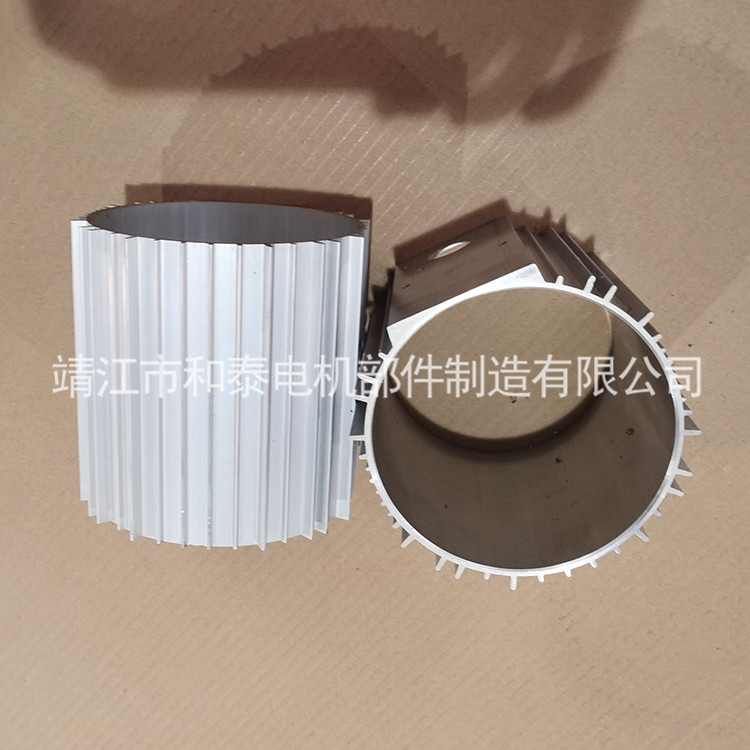

擠壓成形:將加熱后的金屬材料放入擠壓機的模具中,施加壓力使其通過模具的型腔,從而獲得所需形狀的電動機殼。擠壓過程中應控制擠壓力和擠壓速度,以確保成形質量和生產效率。

冷卻與固化:擠壓成形后,將電動機殼冷卻至室溫,使其形狀和尺寸穩定。冷卻方式可以是自然冷卻或強制冷卻,具體取決于材料的類型和工藝要求。

后續處理:對擠壓成形的電動機殼進行后續處理,如去除毛刺、清洗、表面處理等,以提高其外觀質量和耐用性。

二、注意事項

材料選擇:應根據電動機殼的使用環境和性能要求選擇合適的金屬材料。同時,應注意材料的可擠壓性和擠壓后的性能變化。

模具設計:模具設計應合理,以確保擠壓過程中金屬材料的流動均勻、成形質量穩定。同時,應考慮模具的耐用性和易維護性。

加熱與預熱:加熱溫度應適中,避免過高導致材料過熱、過低導致塑性不足。預熱時間也應根據材料的類型和厚度來確定。

擠壓過程控制:擠壓過程中應嚴格控制擠壓力和擠壓速度,以避免產生裂紋、折疊等缺陷。同時,應定期檢查模具和擠壓機的狀態,確保其正常工作。

冷卻與固化:冷卻速度應適中,以避免產生變形或裂紋。同時,應注意冷卻過程中的溫度和濕度控制。

后續處理:后續處理應細致、全面,以提高電動機殼的外觀質量和耐用性。同時,應注意處理過程中的安全和環保問題。

上一條:微型電機殼的材質對性能的影響

下一條:鋁電機殼如何選擇合適的尺寸?